精實管理-價值流圖說明與應用

tags: Lean Management VSM TPS 精實生產 價值流圖 豐田生產系統

本文引用文獻會附於文末的參考文獻,如果因為學術上有使用需求,建議可自行閱讀原書籍,以獲得最完整知識體系。

本文包含作者主觀意見,若有任何建議,甚至是冒犯之處,歡迎留言反映或寄信到我的電子郵件 ching93011@gmail.com

本文包含作者主觀意見,若有任何建議,甚至是冒犯之處,歡迎留言反映或寄信到我的電子郵件 ching93011@gmail.com

前言

豐田汽車在台灣投資國瑞汽車,日本專業經理人及顧問輔導在國瑞汽車中建立豐田生產管理系統。隨後由輔導供應鏈相關廠商,讓豐田生產管理系統的概念往上游的零件供應商、往下游的經銷商,乃至於保養廠都能有相同的概念,共同改善。但改善的主體不同,要如何用一套相同工具讓不同產業知識的專家能夠聚焦到"消除不必要的浪費"這件事情上,必定需要一套工具來達成。以自身經驗來說,學生時期在產學合作過程,除了培養現場觀察的能力,也必須要有"描述"製造現場問題的能力。唯有把問題說清楚了,才能夠讓其他與你共事的人也能意識到問題存在並齊心解決。

上述二點,就能引出本文將要工具-價值流圖(Vaule Stream Mapping, VSM)。

本文所介紹的價值流圖正是提供"描述製造現場的好工具。我使用這個工具感受,認為透過圖示化的表達,可以讓第一線人員更容易理解,不例屬於製造部門,也能快速的理解工廠的流程。而對經理人來說,也能看到具體的績效指標的呈獻,找到要改善的重點。因此今天就引用《學習觀察》一書中,來進行繪製價值流圖的方法教學。

簡介

既然VSM為精實生產的工具之一,所以我們先回過頭來看看何謂精實系統(Lean System)?根據Womack,J.P. and Jones,D.T.的《Lean Thinking》[1]一書中的定義:

精實系統(Lean System)主要是透過一系列創新思維與方法,並以顧客的需求為中心來協助企業消除浪費、持續改善、致力於滿足顧客需求、創造企業價值,以達到永續經營。我們看到第二點,確認價值溪流(同本文所指稱之價值流,這邊以原著中譯本為主),在此書中,就有對於價值流圖的簡述:

在此書中提到的精實系統思考法,用來確認價值,進而消除浪費。有以下五項原理:

- 確認價值(Value)

- 確認價值溪流(Value Stream)

- 使價值流暢流(Flow)

- 由下游顧客向上游生產者施以拉力(Pull)

- 追求完善(Perfect)

價值溪流是產品從原料通過生產製程到完成成品交至顧客手上的全部活動,精實生產中體現價值溪流的主要工具即是價值流圖,價值流圖為精實概念下的一種強力的目視化管理工具,主要是用來協助決策者確認營運流程中所存在具有潛在對客戶沒有附加價值的浪費活動,進而訂定改善之作法。所以我們可以得到初步的概念,是一種"目視化管理工具",可以找出沒有附加價值的浪費活動,進而訂出改善之作法。

觀察範例

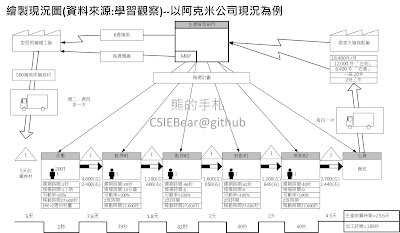

先用2個範例,讓大家了解價值流圖大致的樣式。透過觀察價值流圖的範例,我們應該可以歸納出VSM大致上可以區分成,可以圖三的說明:

1. 顧客

《學習觀察》[1] P.16提到

開始任何改善時,最重要是從最終顧客的角度來確認產品的價值,否則你將冒著及便改善了價值流,卻無法為最終顧客帶來真正需求的風險。所以繪圖要從顧客的要求開始。

所以,依據圖三這個範例來說,阿克米是管件製造公司,而管件將作為裝配廠所需要的零件,因此,顧客自然就是裝配廠,在這邊我們可能需要的資料會有:顧客需求的品項與數量、需求的頻率、顧客的上班時間等。

所以,依據圖三這個範例來說,阿克米是管件製造公司,而管件將作為裝配廠所需要的零件,因此,顧客自然就是裝配廠,在這邊我們可能需要的資料會有:顧客需求的品項與數量、需求的頻率、顧客的上班時間等。

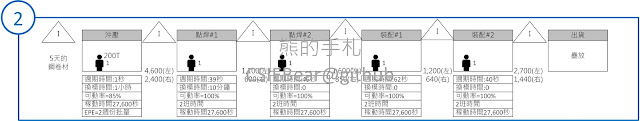

2. 製程描述(Process Statement)

在這個區塊會說明產品族會經過的製程先後順序,而這些工程的資訊會寫在下方的數據方塊做為表示。說明一些製程的特性,例如:加工批量、週期時間、換模時間、稼動時間、可動率等等。除此之外,我們也需要用三角形的警告記號中間加一個英文字I來表示庫存(Inventory),這樣我們可以明顯看出流動上的停至發生於何處。

3.物流(Material Flow)

這邊詳細會分成內物流以及外物流,以此圖三此例說明,向上游的原料供應商(密西根鋼鐵工廠)訂購生產所需的原物料(鋼卷材),向下游的顧客送出成品,就屬於外物流。內物流就是各個工程之間的物料流動。如果再詳細一點,我們可以區分為物料是推動的(Push)還是拉動的(Pull)。

4.情報流、資訊流(Information Flow)

情報流中的情報是比較偏日文的翻譯,我自己是比較喜歡說成資訊流,畢竟用原文的話Information用資訊也比較好理解。這邊傳遞的資訊是指生產過程中,需要提供給特定工程的生產指示,例如:BOM表、工單,告訴特定工程需要製造哪些種類的產品、要在什麼時後需要、需要的數量等。

以圖三範例來說,他是使用MRP系統進行生產計畫,因此各個工程都有根據需求所展開的計畫。但是否需要給每個工程都有一份生產指示,這個會取決生產管理於如何控制,若採取CON-WIP、後拉式生產,則資訊流就不一定每一站都需要。

5.時間線

《學習觀察》[1] P.30提到

歸納出價值由的當前狀態。在工程方塊和庫存三角形下面畫出時間線,

以此來計算出產品的前置時間,及一件產品從原料進或通過工廠到給顧客出貨的全部工程所需時間。

有多個上游工程流的時,以最常的時煙路徑來計算生產的前置時間。

我們還可以發現,這個時間線示有區分凸起與凹下的分別,凸起的部分代表示非價值時間(Non-Value-Added Time),這段時間,我們對於這些庫存沒有進行任何增加附加價值的行為,只是單純的等待(屬於浪費的一種型示)。以此來計算出產品的前置時間,及一件產品從原料進或通過工廠到給顧客出貨的全部工程所需時間。

有多個上游工程流的時,以最常的時煙路徑來計算生產的前置時間。

而凹下的部分則代表為增值時間(Value-Added Time),例如我們對產品進行加工等。

建構流程

了解了價值流圖的構成,還並不足以建構一個完整的價值流圖。以下示完整的建構流程,

- 選定產品族(可利用產品族矩陣歸納出顧客所需要的產品)

- 沿著出口到入口的價值流觀察,了解流程並收集每個工程的詳細情報

- 依序完成顧客、製程描述、物流、資訊流以及時間線的繪製

而別忘了,我們的目的是促成改善。所以我們目標不是畫價值流圖,而是藉由繪製的過程,弄清楚當前的生產情況。

從現況的價值流圖所呈現出來的資訊,可以找到需要改善的地方(可用爆破點表示);接著繪製未來價值流圖,找到改善的目標。

接著隨著改善的推進,不斷更新現況價值流圖,並比較現況與未來的差距,不斷執行PDCA(Plan-Do-Check-Action)循環,來使現況與目標逐步接近。

結語

本文主要內容出自於參考文獻[1]這本書籍。透過大量圖片與簡單的文字描述說明VSM畫法,並透過一個現況圖來引出簡單地精實的概念,讓我們從顧問的視角來看如何進行改善。我們都談到精實的學術起源,我引用楊大和教授在精實企業管理系統中所說到以下這段起源[3]:

。1980 美國 MIT 國際汽

車共同研究計畫(International Motor Vehicle Program ,IMVP)以 TPS 為主要研究方向,歸納出精實(Lean)

生產方式為 TPS 的精髓。1990 MIT 發表一份名為「改變世界的機器(The machine that changed the world)」

的研究報告後,TPS 始聞名於世,由於近年的應用成效卓著,已蔚為風潮,產業競相學習,除了製造業外,也成功應用於其他產業,例如醫療、服務、公部門等。

從我個人的觀察VSM這個工具的使用,其實沒有學術界沒有那麼標準化

。舉凡圖例、名詞定義可能都會有一些差異,經歷過對數家公司的參訪(如:大億交通、國瑞汽車、台灣引興高雄廠)可以發現即便是有國瑞出身的顧問指導,呈現出來的VSM在圖樣上也有差異(不排除是繪製者的失誤),但可以發現每個解說的人著墨的重點卻不脫離精實的目的(如何減少浪費,為顧客創造價值)。

因此,本文介紹的內容,比較偏向於學術上的規範。

書中還有對此案例(阿克米公司)的後續分析與改善對策,若有興趣可以參考先前我所撰寫的文章精實管理-價值流圖預習重點

參考文獻

[1] 麥克.魯斯、約翰.舒克,趙克強譯,2006,學習觀察 : 增加價值、消除浪費的價值流圖,財團法人中衛發展中心,台北。[2] 黃冠程 (2017),「以模擬最佳化求解自行車鏈條之CONWIP拉式系統設計」。成功大學製造資訊與系統研究所學位論文。

[3] 楊大和 (2016),「精實管理 _ TEST-Moocs」,(取得日期:2019年08月10日),[available at http://test-moocs.yct.ncku.edu.tw/courses/course-v1:NCKU-YCT+Management+2016T11/about]

留言

張貼留言