Q: Why do MRP often needs safety stocks

and safety lead-times? (p33)

A:

- 安全存貨(Safety stocks):應付源自於生產或是需求的數量不確定性,例如:生產的量率損失,可能會造成最終產出無法滿足顧客需求,因此需要安全存貨來彌補。

- 安全前置時間(Safety leadtimes):應付源自於生產和需求的時間不確定性,例如:運送時間的延誤,所以要保留一段安全前置時間避免送到顧客手中延誤。

Q: What are the three problem arising

from the use of MRP? You need to provide proper explanations for these problems

to get full credit. (p38)

A:

- 產能不可行(Capacity Infeasibility)

MRP的假設是有無限產能。若現實中設定的產量接近產能或等於產能就會產生產能不足的情形。

- 過長的計畫前置時間(Long Planned times)

MRP的假設有固定的生產前置時間。但現實中的生產前置時間總是變動的,為了因應變動,管理者總是會將前置時間變長,提早生產,進而造成大量的庫存堆積

- 系統緊張(System Nervousness)

當主生產排程一個微小的變動造成後續計畫很大的變動,會造成原本排訂可行的MRP變成不可行

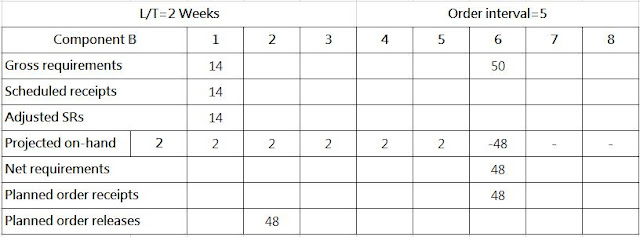

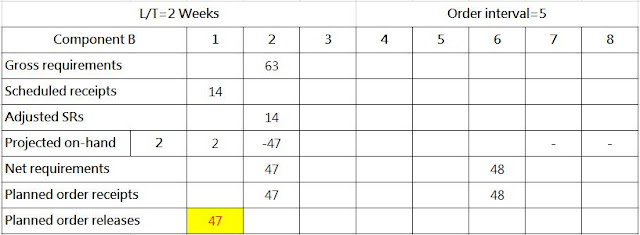

Q: Given the following example, what

happens when we change week 2 demands from 24 to 23? You need to show details

to get full credit. Use fixed-order-interval lot-sizing rule. (p39-40)

A:

原先需求計算結果:

黃底紅字代表此排程結果是不可行的,因為生產的前置時間為2週。然而依照目前的安排需要更早於目前的週數(假定往前推一週是第0週)。由此可見僅是單一一週的需求變動一個單位,對於零組件的生產排程結果就會造成可行與不可行兩種結果。此結果也適當的解釋了所謂系統緊張的意義。

Q: How does “time fence” operate to

reduce MRP system nervousness? (p41, 43)

A:

MPS計畫中1-4周的計畫不能變動;5-7周的計畫有限制,但允許些微變動必須經過高階主管同意;8-12周允許些微變動;13周之後可隨意變動

Q: How is Firm Planned Orders (FPO)

strategy for MRP system? (p43)

A:

即使現實的需求變動,但計畫不變,藉此來穩定系統;相對的,需要一個管理機制來更改FPO

Q: To reduce MRP system nervousness, we

may use (i) fixed order intervals, (ii) fixed order quantities, or (iii) lot

for lot for the different BOM levels including top, intermediate, and bottom.

What is the prefer strategy? Give the proper match between lot-sizing method

and the BOM level. (p42)

A:

Top level 可使用 fixed order

quantities,因為最接近顧客需求,可直接訂購固定的數量來供給給顧客

Intermediate level用lot for lot,來連接上下層的零件

Bottom level用fixed order intervals,因為受上層零件的影響,所以用固定的間隔時間來訂購

Q: What is MRP II? (p44)

A:

MRP II 包含了需求管理、預測、MPS、RCCP、CRP、PAC等等的計畫,並解決了MRP的三大問題,屬於一個綜合性的製造管理系統

Q: What are the additional functions to

MRP to become MRP II? (p44)

A:

MPS(此處的MPS不同之處在於會根據來自需求管理模組所做出的需求預測,並使用匯集的產能限制,產生一個排程)

RCCP(Rough-cut capacity planning,粗略產能規劃)

CRP(Capacity Requirement Planning,產能需求規劃)提供針對MPS排程的產能檢查,相較於RCCP更為詳盡。

PAC(Production activity control) or SFC

(Shop floor control):增加對於現場的工件派工(Job dispatching)與I/O控制(根據WIP控制投入速度)。

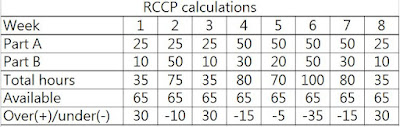

Q: Solve the RCCP problem for the

following process center example.

Q: Why RCCP tends to be optimistic in

planning? Hint: It may be related to offsetting. (p52)

A:

因為RCCP考慮是在排程之前,即使有產能,但未排到排程內仍不能生產;RCCP可以排定產能但不一定可以排程進去

Q: What is the key difference between

RCCP and CRP? You may provide a proper illustration for your explanations.

(p53-54)

A:

當排定 RCCP 後才會進到排定

CRP 階段,CRP提供相較於RCCP更為詳盡的產能檢查。CRP 會依照每日需求及產能排定每天生產的數量,若需求超過產能則進行調整

Q: What are the two problems associated

with the use of CRP? (p57)

A:

需要非常龐大的資料,且產出是龐大的(voluminous)且冗長(tedious)

針對產能無法負載的情況,無法提出補救的方法。

Q: Explain the following dispatching

rules. You may provide a proper illustration for your explanations. SPT, SPT x,

EDD, Least slack, Least slack per remaining operation, and Critical ratio.

A:

- SPT:Shortest process time的縮寫,會以加工時間短的優先。

- SPTx:會以加工時間短的優先,並且設定參數x,當工件等待時間超過x時,則直接排到第一個。

- EDD:Earliest Due Date的縮寫,最早交貨期間,會根據交貨期從早到晚進行排序,優先安排完工期限最緊的任務。

- Least slack:(離交期時間-加工時間)最短的優先。

- Least slack per remaining operation:(離交期時間-加工時間)/作業步驟 最短的優先。

- Critical ratio:(due date-date now)/(lead time remaining) 比值小優先。值越小代表越接近交期,若小於1則所需要的前置時間 大於 離交期所剩下的時間,因此會有遲交的情況。

Q: How I/O control operates for

shop-floor control? Hint: Related to WIP changes. (p60)

A:

依排程下料到生產現場,觀察WIP的變化情形,代表現場流動情形;WIP分布情形為生產現場管理重要指標。當WIP升高,代表投入速度太高,因此需要減少投入速度;反之,當WIP降低,代表投入速度太低,需要升高投入速度。

Q:The production sequence for the

following example is based on FCFS dispatching rule. Solve the same problem

using (i) SPT and (ii) CR. (p65-67)

A:

Q: What are the three coincident

undercurrents preceding ERP development?(p73-75)

供應鏈管理:供應鏈連接了零售、製造、原料供應商;在資訊發展下,不再只是一條龍生產,而產生一對多、多對一、多對多所組成的供應鏈

BPR:IT技術及企業資源管理系統的變革使生產系統也產生變化,而必須使用資訊系統才能將更複雜的管理功能做具體的連接

IT技術的成熟,分散式處理與電腦的計算能力的提升都有助於ERP的推行。

Q: Discuss the downside for using ERP?

(p77)

調查有使用ERP系統的1000家公司中,有44%企業花費在執行過程中所用的費用,比起軟體本身的價格貴上4倍(待補充文獻);另有些公司認為ERP系統不值得再投資,並認為ERP的導入對企業產生負面的影響

留言

張貼留言